Применение полиамидов

ТЕХНОЛОГИЯ ПЛАСТМАСС НА ОСНОВЕ ПОЛИАМИДОВ

Основные области применения различных полиамидов были уже перечислены в табл. 2. Приведенные данные свидетельствуют о широком применении полиамидов в различных областях промышленности, а ежегодная публикация таких данных дает возможность прогнозирования потребления этих полимеров.

Однако этих данных недостаточно для того, чтобы представить себе полную картину использования полиамидов различных типов. Наряду с уже установившимися областями применения непрерывно продолжается внедрение полиамидов во множество новых областей.

В качестве примера можно привести использование полиамидов взамен металлов для изготовления деталей узлов и механизмов; при этом достигается значительная экономия, обусловленная снижением стоимости изделий или целых узлов.

Проводится также опробование полиамидов в новых конструкциях, ранее целиком изготовлявшихся из металлов.

С целью открытия новых областей применения полиамидов или расширения старых непрерывно продолжается улучшение механических, физических и химических свойств полиамидов путем либо химической модификации полимера (например, при введении в полимерную цепь ароматических колец), либо введением различных модифицирующих добавок.

Существенное улучшение механических свойств достигается, например, при введении в полимер стеклянного волокна. Волокно можно вводить в больших количествах— иногда до 40% от массы загрузки, при этом сохраняется возможность переработки наполненного

материала в изделия традиционными методами.

Изделия из наполненных полимеров имеют больше областей применения, чем изделия из ненаполненных. При наполнении стеклянным волокном полиамид превращается в твердый и жесткий материал, напоминающий по своим механическим свойствам конструкционные металлы. Одновременно повышаются сопротивление ползучести и деформационная теплостойкость материала.

Благодаря улучшенным механическим, электрическим, фрикционным и химическим свойствам материала, стеклонаполненные полиамиды выделяют в отдельный класс полимеров.

Классификация, исходя из которой устанавливается разделение полиамидов по областям их применения, базируется на их основных свойствах — механических, электрических и химических. Прежде всего целесообразно обобщить те особенности свойств полиамидов, которые отличают их от других термопластов. Эти особенности перечислены в табл. 5.1.

Таблица 5.1. Отличительные особенности свойств полиамидов

Отличительные особенности

Значения прочности и модуля упру-

Высокие гости

Стойкость к ударным нагрузкам и высокая

Жесткость Небольшой коэффициент трення Высокая стойкость к износу Небольшая плотность

Высокая температура перехода второго рода Высокая температура плавления и резкий переход из твердого в расплавленное состояние Высокая деформационная теплостойкость Высокое удельное сопротивление Невысокие диэлектрическая проницаемость и

МеханическиеФизические (включая электрические и термические)Химические

Тангенс угла диэлектрических потерь Стойкость к электрическому пробою Стойкость к разбавленным минеральным кислотам и щелочам с рН = 4—14 Превосходная стойкость к большинству органических растворителей, кроме нескольких полярных соединений, таких как фенол, хлороформ

ОБЛАСТИ ПРИМЕНЕНИЯ, В КОТОРЫХ ИСПОЛЬЗУЮТСЯ МЕХАНИЧЕСКИЕ СВОЙСТВА ПОЛИАМИДОВ

Сегодня мы расскажем о технологии производства ПВХ и металлопластиковых окон, а также объясним, какое оборудование и на каких этапах для этого используется. Эти знания не будут лишними, если вы собрались …

МЕХАНИЗМЫ ОБРАЗОВАНИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ДРУГИХ ПРОМЫШЛЕННЫХ ПОЛЙАМИДОВ

Полиамид 11 Этот полиамид образуется при конденсации аминокислоты и впервые был получен в 1935 г. Карозерсом. В настоящее время он производится в основном Французской фирмой «Aquitaine Organico» под торговым названием …

Материалы для переработки литьем под давлением

В настоящее время создана широкая гамма различных материалов на основе полиамидов, содержащих все необходимые добавки, что позволяет обеспечить комплекс заранее заданных свойств готового изделия, а в некоторых случаях улучшить перерабаты …

Что за материал полиамид?

Полиамид па представляет собой пластмассу, которая производиться из линейного синтетического высокомолекулярного соединения. Это соединение включает в себя амидную группу —CONH—. Этот материал используют в различных сферах.

Его применяют в процессе производства автомобилей, текстиля и т.д. Но основное направление в производстве полиамида направлено на текстильную промышленность, так как этот материал добавляют в составы нитей и волокон, например, для колгот, нижнего белья, спортивной одежды, коврового покрытия, носков. Полиамид и эластан считаются одними из самых востребованных материалов в данной сфере.

Чтобы понять – что за материал полиамид, необходимо знать особенности его строения. Для получения полиамида используют амид многоосновной кислоты с альдегидами. Между этими веществами должна произойти реакция поликонденсации. Так как в состав полиамида входят различные кислоты, его разделяют на несколько марок. Самыми популярными марками полиамида можно считать: 6,12,66,610.

Применение

Каждая марка полиамида имеет разные особенности и свойства.

• Полиамид 6 представляет капроновое волокно. Капрон используют в текстильной промышленности, для производства некоторых хозяйственных товаров.

Он входит в состав некоторых обшивочных материалов и обивок. Капроновые смолы находят свое применение в машиностроении. Также из полиамида па 6 производят парашюты.

Это достаточно эластичное соединение, оно не отличается высокой прочностью и износостойкостью.

• Полиамид 80/20 применяется в процессе изготовления литьевых деталей. Его часто используют в сфере электротехники, в приборостроении. Из него изготовляют прочные конструкционные детали и изделия.

• Полиамид 12 предназначается в основном для производства труб. Труба из полиамида этой марки будет отличаться высокой прочностью и теплостойкостью.

Также его добавляют в составы некоторых деталей для автомобилей и самолетов. Он имеет высокие температурные показатели. Полиамид 12 марки прекрасно сохраняет свою прочность при температуре – 60 °С.

Выпускается заводами-изготовителями в чистом виде.

• Полиамид 6/66-3 добавляют в составы клеев и лаков. Он является незаменимым компонентом в составе пленок. Также это вещество применяют для производства протезов, ним обрабатывают бумажно-целлюлозные материалы.

• Полиамид 66 является прочным и жестким материалом. Его применяют в производстве деталей для машин. Он служит важным компонентом в составе некоторых деталей для электротехнических приборов. Стойкий к высоким температурам. Отличается высокой степенью скольжения.

• Полиамид 6 блочный имеет еще одно название – капролон. Этот материал используют для замены дорогостоящих цветных металлов. Он имеет малый вес, не поступается прочностью и износостойкостью.

На это материал не влияют агрессивные жидкости, например, спирты, кислоты или жиры Этот материал применяют в процессе производства деталей для транспорта.

]

Капролон имеет повышенную жесткость, высокую усталостную прочность.

Стоит отметить, что пряжа из полиамида, способна долго сохранять свою форму. Изделия из таких волокон не выгорают на солнце, имеют высокую прочность и эластичность. Полиамидные нити используют в производстве канатов и рыбных сетей. Полиамидные волокна добавляют в состав ковровых покрытий.

Свойства и ценность материала

На сегодняшний день полиамид применяют во многих сферах, но самой востребованной сферой считается текстильная. На этикетках одежды сейчас можно увидеть комплексные составы, например, хлопок и полиамид, вискоза и полиэстер, шерсть и полиамид.

Одежда из полиамида имеет прочную структуру, она не мнется, быстро сохнет. Полиамид, добавленный в состав нижнего белья, делает его более износостойким и эластичным. Материалы с полиамидом могут иметь как шероховатую поверхность, так и гладкую.

Полиамидные волокна обладают рядом положительных качеств:

- • материалы могут выдерживать вес до 1,5 кг,

- • одежда из этого материала имеет малый вес, она практична в носке,

- • полиамидные волокна не подвергаются сгибанию, они способны долго держать фиксированную форму

- • цвет полиамида может быть разнообразным,

- • полиамидные материалы практически не выгорают на солнце,

- • состав этих волокон имеет водоотталкивающие сегменты,

- • на полиамидные изделия не могут повлиять соли, а также высокая температура воды во время стирки,

- • для этого синтетического материала не страшны грибки или плесень,

- • полиамид простой в уходе,

- • этот материал не способен загораться, в открытом огне он только плавится.

Кроме всех положительных свойств, полиамид имеет и негативные особенности. Самыми большими минусами этого материала есть:

- • может накапливать статическое электричество,

- • имеет высокую теплопроводность,

- • жиры и масла способны моментально попасть вглубь волокна.

Производители и стоимость

Цена на изделия из полиамида достаточно разная. Это обусловлено тем, что каждая марка этого материала имеет свою стоимость. Например, капролон имеет цену 260 рублей за 1 кг, полиамид 6 оценивают в 350-400 рублей за 1 кг. Полиамид 610 в чистом виде стоит примерно 600 рублей за 1 кг.

Основными производителями полиамида в мире считаются: Китай, Япония, США и некоторые страны Европы. В Российской Федерации этот материал производят компании:

- • ООО ЭнергоХимПром,

- • ООО НовЭра,

- • ООО ВитаХимКазань,

- • ООО ПромРесурс,

- • ООО М-Холдинг,

- • ООО Интерпласт.

Свойства, характеристики и применение капролона

В научной сфере синтез полимеров предоставил начало для возникновения новейших высокотехнологичных материалов, успешно применяющихся в индустриальной сфере. В отдельных ситуациях их показатели значительно превосходят прочие вещества. Капролон по выносливости на коррозию соревнуется со многими изделиями из металла.

Общие сведения

Капролон представляет российское наименование известного полиамида — поликапроамида. На рынке также присутствуют аналоги данного материала.

Изделие относится к категории достаточно новых продуктов, которое производится с конца прошлого столетия. Технические характеристики и свойства капролона неповторимы, включая повышенные показатели прочности и износоустойчивости. Изделие, произведенное из капролона, находясь на открытом пространстве до нескольких лет, абсолютно без изменений будет обладать первоначальными свойствами.

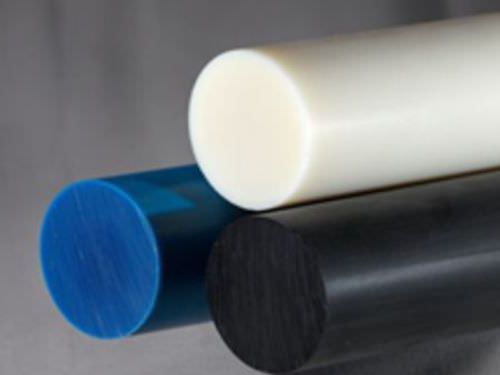

Созданный в недалеком прошлом, материал обладает белым с желтоватым отливом оттенком с отсутствием запаха. Он склонен к переменчивости по причине добавки в ходе получения всевозможного рода красящих препаратов. По степени прочности полимер напоминает сталь.

Расширенный диапазон применяемых температур предоставляет возможность осуществлять работу на территориях с разнообразным климатом, не исключая экстремальные условия. Антифрикционные параметры способствуют его применению для подшипников или прокладок.

Особенности материала

Цветной капролон в стержнях наделен водонепроницаемостью, способный продолжительный период переносить воздействие агрессивных сред:

- Морской воды;

- Керосина, бензина и дизеля;

- Кислот и щелочей;

- Спиртов.

Благодаря диэлектрическим параметрам, он применяется в производстве электрических двигателей и элементов для изоляции. Его масса — в 6 раз меньше по сравнению со стальными конструкциями. По причине разнообразных видов механической обработки из материала, существует гарантия выполнения деталей с повышенными показателями точности поверхности.

Перед приобретением целесообразно изучить технические моменты относительно составляющих. Продукт не подвергается влиянию:

- Эфирных соединений;

- Химикатов;

- Кислот в разбавленном виде;

- Растворителей;

- Спиртов.

Капролон без труда растворяется в серной, муравьиной кислотах и спиртах с высокой концентрацией фтора. Основным положительным моментом считается пониженный показатель трения, поэтому из него производят подшипники и элементы, подвергающиеся в период эксплуатации подобному процессу. Данное обстоятельство не единственная привилегия спроса на него в промышленной сфере.

Капролон: свойства и применение

Капролон широко находит применение с целью изготовления:

- Лопастей насосов;

- Шестерней;

- Вевозможных корпусов;

- Крылаток;

- Роликов в качестве основы лент для конвейеров.

Одним из главных назначений и ценных технических характеристик материала является его способность понижать степень изнашивания изделий, увеличивая период функционирования в 1,5 раза. Итоговая цена приблизительно в 2 раза меньше по сравнению с аналогичными продуктами из стали и бронзы.

Материал применяется в электротехнике, при возведении судов, производстве машин и горнодобывающей отрасли. еще одной его особенностью является отсутствие токсичности и вреда для человека и животных.

Формы поставки

Наиболее часто листовой капролон выпускается в виде заготовок для производства многочисленных деталей, среди которых:

- Вкладыши;

- Втулки;

- Фланцы;

- Кольца.

В основном материал поставляется в форме листов различной ширины. Толщина способна варьироваться от 6 до 250 мм при изменении данных показателей. Пространства с целью хранения рекомендуется выбирать с пониженной степенью влажности.

Капролон следует применять с долей осторожности по причине его гладкости, упругости и склонности к скольжению. При нанесении ударов молота или кувалды специалисты, соблюдая повышенную технику безопасности, предварительно закрепляют его на ровной поверхности. Во избежание нанесения травм острыми кромками необходимо пользоваться защитными перчатками.

Основные технические характеристики

Несмотря на недавнее появление и применение материала на рынке, известность и спрос на производство изделий из капролона растет с каждым днем в основном из-за выгодных свойств и технических характеристик.

Листы изделия обрабатываются на специальном оборудовании в виде металлорежущих станков с учетом обеспечения оттока тепла. Температура плавления капролона достаточно низкая и составляет 225С. При сложном и трудоемком процессе изготовления продуктов учитывается вероятность покрытия материала трещинами, поэтому работы подразделяются на этапы.

Потребителю до совершения покупки нелишне ознакомиться с его основными свойствами. Плотность капролона составляет в пределах от 1150 до 1160 кг/м. Температура при взаимодействии полиамида с другими продуктами подвергается изменению от -40 до +70 С. Уровень температуры плавления достигает значения в 250 С.

Коэффициент расширения капролона в среднем значении приближается к отметке 0,000098 при изменяемой температуре от 0 до 50С. В некоторых случаях мастера интересуются твердостью по Бринеллю, не понижающегося до показателя в 130 HB.

Сравнение с аналогами

Число прочных полимеров растет. Очень часто по различным свойствам сравнивают капролон и фторопласт. Наряду с некоторой схожестью обнаруживается неповторимость каждого в отдельности.

В отношении устойчивости к термической обработке фторопласт занимает лидирующие позиции по причине выдерживания температурного режима до 200С, чего невозможно отметить в отношении капролона, плавящегося при данной температруре.

Фторопласт наделен более длительным сроком службы, но по причине доступной цены продукты из капролона обходятся потребителю значительно выгоднее.

5.15. Полиамиды

Полиамиды – гетероцепные полимеры, содержащие в основной полимерной цепи повторяющиеся амидные группы

Полиамиды могут быть образованы по реакции как поликонденсации, так и ионной полимеризации.

Полиамиды по реакции поликонденсации получают взаимодействием полиаминов с поликарбоновыми кислотами и их производными (реакции полиамидирования).

Полиамидирование карбоновых кислот и их эфиров – равновесные реакции, протекающие с выделением в качестве низкомолекулярных побочных продуктов соответственно воды или спирта.

Реакция кислот с аминами может быть представлена схемой:

Частным случаем реакции является гомополиконденсация аминокарбоновых кислот:

При взаимодействии эфиров карбоновых кислот с аминами реакцию полиамидирования можно представить следующим образом:

Полиамидирование хлорангидридов – процесс практически неравновесный:

Алифатические амины – сильные нуклеофильные агенты.

Они относительно легко реагируют со всеми производными карбоновых кислот; вследствие этого применение хлорангидридов для ацилирования алифатических аминов нецелесообразно и при получении полиамидов из этих аминов используют в основном карбоновые кислоты и их эфиры. Особенно легко (иногда даже при комнатной температуре) алифатические амины реагируют с эфирами карбоновых кислот. Механизм этой реакции можно представить следующим образом:

Реакция полиамидирования кислот протекает через образование соли амина:

, которая в более жестких температурных условиях (> 200°С) превращается в амид:

Ароматические амины — более слабые нуклеофильные агенты – без катализатора взаимодействуют лишь с хлорангидридами, причем реакция протекает в очень мягких условиях. Полиамидирование хлорангидридов – практически единственная реакция, используемая для получения полиамидов с ароматическими аминами.

Синтез полиамидов из эфиров карбоновых кислот обычно проводят в расплаве (в массе).

При синтезе полиамидов из карбоновых кислот собственно полиамидирование также происходит в расплаве, однако первую экзотермическую стадию процесса – получение соли амина – чаще всего осуществляют в легкокипящем растворителе. В этом случае облегчается отвод тепла от реакционной массы, и соль образуется в виде тонких кристаллов.

Равновесный характер процесса полиамидирования карбоновых кислот и их эфиров обуславливает необходимость достаточно полного удаления из реакционной массы низкомолекулярных побочных продуктов. Поэтому завершающие стадии процесса синтеза полиамидов из этих производных карбоновых кислот часто ведут под вакуумом.

При выборе исходных мономеров для синтеза полиамидов необходимо учитывать склонность функциональной группы концевого звена макромолекулы к циклизации:

В случае возможности образования пяти — или шестичленных циклов (n = 2 или 3) основными продуктами полиамидирования являются индивидуальные циклические соединения. Поэтому такие дикарбоновые кислоты, как янтарная, глутаровая, фталевая, нельзя использовать для синтеза полиамидов. Образование циклов с большим числом атомов менее вероятно.

По реакции ионной полимеризации полиамиды получают из лактамов. Наибольшее применение для синтеза полиамидов имеет e-капролактам:

(температура плавления 68,5-69°С; температура кипения 262°С).

Полимеризация e-капролактама может осуществляться по катионному и анионному механизмам в присутствии таких катализаторов, как неорганические кислоты, щелочные и щелочноземельные металлы, основания и т. д.

Полимеризацию проводят также при наличии воды (гидролитическая полимеризация), вызывающей гидролиз капролактама с образованием аминокислоты:

Аминокислота, существующая в виде цвиттер-иона, способна к раскрытию лактамного цикла, что приводит к росту макромолекулы:

и т.д.

Стадией, лимитирующей скорость процесса, является гидролиз e-капролактама. Поэтому для ускорения процесса в реакционную смесь вводят аминокапроновую кислоту или соль гексаметилендиамина и адипиновой кислоты.

Метод гидролитической полимеризации капролактама получил наиболее широкое распространение в промышленности. Гидролитическую полимеризацию e-капролактама проводят в расплаве при 220-300°С.

Реакция катионной полимеризации капролактама в промышленности не находит применения. Иногда поликапроамид получают методом анионной полимеризации под действием металлического Na. Процесс проводят в расплаве при 160-220°С.

В лакокрасочном производстве полиамиды используют в качестве пленкообразующих – самостоятельно или в композициях с эпоксидными олигомерами.

В первом случае чаще других применяются продукты полимеризации e-капролактама. Они являются наиболее дешевыми и наименее дефицитными из всех полиамидов. Возможно использование также продуктов поликонденсации гексаметилендиамина и себациновой кислоты.

И те, и другие полиамиды – линейные термопластичные полимеры с молекулярной массой от 12 000 до 30 000 и Тразм = 210-230°С. Полиамиды плохо растворяются в органических растворителях, поэтому не используются в виде лаков. Основная область их применения для получения покрытий – порошковые материалы.

Температура пленкообразования полиамидных порошков близка к 250°С.

Покрытия из полиамидных порошков характеризуются высокой прочностью и удовлетворительными диэлектрическими свойствами. По устойчивости к трению скольжения и абразивному износу полиамидные покрытия превосходят все известные виды покрытий.

Они отличаются также химической стойкостью к жидкому топливу, минеральным маслам и жирам, органическим растворителям, к щелочам и некоторым слабым кислотам. К числу недостатков полиамидных покрытий относится их довольно высокая водопроницаемость, которая во многих случаях вызывает подпленочную коррозию.

]

Следует отметить невысокую адгезию полиамидных покрытий к металлам.

Полиамидные порошковые материалы применяются в основном для антифрикционных и износоустойчивых покрытий, а также для защиты химической аппаратуры и оборудования в пищевой промышленности.

Полиамиды в лакокрасочном производстве используются в качестве не только пленкообразующих, но и отвердителей и модификаторов в композициях с эпоксидными олигомерами. Для этой цели применяют низкомолекулярные олигоамиды с концевыми аминогруппами, получаемые по реакции поликонденсации метиловых эфиров димеризованных жирных кислот растительных масел с полиэтиленполиаминами.

Низкая молекулярная масса (1000-3500) и образование концевых аминогрупп в этих олигоамидах достигаются при проведении процесса с избытком амина.

Использование в качестве кислотного компонента при их синтезе производных жирных кислот растительных масел дает возможность получать продукты, хорошо растворимые в неполярных растворителях (ксилол) или в смесях этих растворителей с небольшим количеством этилцеллозольва. В то же время эти производные в дальнейшем обеспечивают высокую эластичность эпоксиполиамидных покрытий.

Полиэтиленполиамины, используемые при синтезе олигоамидов, — соединения общей формулы

, Здесь n = 1-4.

Из производных жирных кислот растительных масел наиболее часто применяют метиловые эфиры димеризованных жирных кислот соевого масла, причем их получение включается в общую схему технологического процесса производства олигоамидов. Ниже приведены последовательные стадии данного процесса.

60-70°С

Димеризация метиловых эфиров жирных кислот, обусловленная взаимодействием жирнокислотных остатков этих эфиров, по механизму 1,4-циклоприсоединения (реакция Дильса — Альдера): Синтез олигоамида реакцией полиамидирования димеризованных эфиров жирных кислот:

Технологическая схема процесса производства таких олигоамидов представлена на рис. 55.

Рис. 55. Технологическая схема производства олигоамидов:

1, 2 — жидкостные счетчики; 3, 7 — весовые мерники, 4 – объемный мерник; 5, 6, 8 — конденсаторы; 9 — реактор с пароводяной рубашкой; 10, 13, 16 – вакуум-приемники; 11, 14 — реакторы с электроиндукционным обогревом, 12, 15 – теплообменники; 17, 18 – шестеренчатые насосы

Первую стадию процесса — метанолиз масла — проводят в реакторе, снабженном пароводяной рубашкой. В реакторе вначале готовят раствор NaОH в метаноле, после чего загружают соевое масло и проводят алкоголиз при 60-70°С в течение 3,5 ч. По окончании метанолиза температуру понижают до 30 °С и дают массе отстояться.

При отстаивании масса разделяется на два слоя: верхний — метиловые эфиры и нижний — раствор метанола в глицерине. Нижний слой сливают, а от верхнего слоя отгоняют остаточный метанол в приемник 10 при небольшом разрежении (остаточное давление 70,6-81,3 кПа) и температуре 100°С.

Затем реакционную массу охлаждают до 40-50°С и нейтрализуют ее серной кислотой (из объемного мерника 4), промывают горячей водой до нейтральной реакции и осушивают под вакуумом, отгоняя воду в приемник 10.

Осушенные метиловые эфиры насосом 17 передают в реактор 11, снабженный электроиндукционным обогревом, в котором проводят их димеризацию при 290-295°С в течение 20-24 ч под инертным газом в присутствии антрахинона.

Полученные димеры очищают от остаточных мономерных эфиров вакуум-отгонкой в токе азота при температуре 250°С и остаточном давлении 0,66-1,33 кПа. Отогнанные мономерные эфиры собирают в вакуум-приемнике 13, а оставшиеся димеризованные эфиры передают в реактор 14 и подвергают полиамидированию.

Для этого в реактор 14 дополнительно загружают полиэтиленполиамин и осуществляют процесс в среде азота при постепенном подъеме температуры до 200°С, отгоняя низкомолекулярный побочный продукт — метанол в приемник 16. Контроль процесса на этой стадии ведут по количеству отогнанного метанола. По окончании полиамидирования от олигоамида отгоняют под вакуумом избыточный полиэтиленполиамин.

Синтезированные по этой технологии олигоамиды — вязкие смолообразные продукты. Их применяют в виде растворов в смесях ксилол-этиленцеллозольв (9/1) с содержанием основного вещества от 30 до 80% или без растворителя.

Свойства и применение полиамидов

Полиамиды представляют собой твердые роговидные продукты, имеющие цвет от белого до светло-желтого, нерастворимые в обычных растворителях — спиртах, углеводородах, эфирах и т. д., но растворимые в кислотах и фенолах.

Механические свойства различных полиамидов близки друг к другу.

Температура плавления полиамидов (204—264°С) зависит от количества водородных связей, возможность образования которых определяется в первую очередь стереохимией макромолекул.

Полиамиды являются кристаллическими полимерами и обладают малой полидисперсностью. Молекулярная масса технических полиамидов составляет 8000—25 000. Химическая реакционная способность их невелика; наиболее известной реакцией является гидролиз амидных связей.

Вода при температуре до 100°С не действует на амидные связи, но при давлении выше 150°С вызывает полный гидролиз. Сильные органические кислоты (молочная, щавелевая) в водных растворах вызывают распад полиамидов. Окисляющие агенты (HNO3, Н2Ог и т. д.) и отбеливающие вещества (содер-жащие свободный хлор) приводят к быстрой деструкции полимера.

Полимеры обладают повышенным водопоглощением, но хорошей масло-и бензостойкостыо.

Недостатком полиамидов является высокая температура плавления, небольшой интервал пластичности, трудная совместимость с пластификаторами и стабилизаторами. Часть указанных недостатков можно устранить, получая смешанные полиамиды (сополикон-денсаты), которые обладают более низкой температурой плавления, лучшей растворимостью и большей зоной пластичности.

Полиамиды можно перерабатывать в изделия различными.методами: простым литьем, литьем под давлением, прессованием, вальцевагшем, каландрированием, экструзией, вытяжкой, штамповкой и центробежной отливкой. Изделия из полиамидов можно сваривать и склеивать 85—98%-ной муравьиной кислотой или раствором полиамида в концентрированной муравьиной кислоте.

Промышленность выпускает много различных марок полиамидов и их сополимеров, которые могут применяться для изготовления строительных материалов и изделий. Из полиамидов изготавливают пленки, трубы, детали машин и аппаратов и различную строительную арматуру.

Применяют их также для изготовления лаков и клеев, обладающих хорошей адгезией к бетону, керамике, металлам, пластмассам и другим строительным материалам. Смешанные полиамиды применяют как пленочные материалы, покрытия по дереву, металлу, бетону, керамике и т. д.

, в качестве прокладочных материалов и клеев.

Свойства различных полиамидов довольно близки. Они являются жесткими материалами с высокой прочностью при разрыве и высокой стойкостью к износу, имеют высокую температуру размягчения и выдерживают стерилизацию паром до 140°С.

ПА сохраняет эластичность при низких температурах, так что температурный интервал их использования очень широк. Однако полиамиды отличает довольно высокое водопоглощение. Однако после высушивания первоначальный уровень свойств восстанавливается.

В этом отношении лучше ПА-12, у которого водопоглощение меньше, чем у ПА-6 и ПА-66. ПА обладают высокой прочностью при ударе и продавливании, легко свариваются высокочастотным методом.

ПА обладает очень высокой паропроницаемостью и низкой проницаемостью по отношению к газам, поэтому их применяют в вакуумной упаковке. На ПА легко наносится печать.

]

Комплекс базовых свойств полиамидов определяется концентрацией водородных связей на единицу длины макромолекулы, которая увеличивается в ряду ПА-12, ПА-610, ПА-6, ПА-66. Увеличение данной концентрации обуславливает большую температуру плавления и стеклования материала.

Соответственно, в этом ряду возрастают механические (прочностные) характеристики, теплостойкость, растворимость в полярных растворителях, водопоглощение. Диэлектрические характеристики, стабильность свойств и размеров уменьшаются.

Полиамиды обладают высокой прочностью и ударной вязкостью в широком диапазоне температур. Они — хорошие антифрикционные материалы, причем антифрикционность легко повышается введением специальных добавок при сохранении базовых свойств.

Основным недостатком полиамидов является относительно большое водопоглощение. Они не являются хорошими диэлектриками, нестойки к УФ-излучению, горючи.

Армирование полиамидов стекловолокном, стеклянными шариками или минеральными наполнителями и/или введение различных добавок (антипирены, свето- и термо стабилизаторы, модификаторы ударной вязкости, гидрофобные добавки, препятствующие гидролизу и др.) позволяют изменять базовые свойства композиций в широких пределах, добиваясь существенного улучшения механических свойств изделий, их свето- и термостойкости, ударной прочности, снижения водопоглощения и т.д.

Неармированные полиамиды различаются по вязкости (низкой, средней и высокой). Они являются теми немногими, в настоящее время, термопластами, в которых негалогеновые экологические чистые антипирены нашли успешное применение. В стеклонаполненных полиамидах, как правило, используются галогеновые антипирены.

Минералонаполненные композиции обладают повышенной ударопрочностью и, как правило, не требуют введения модификаторов ударной вязкости.

Широкое распространение полиамида началось относительно недавно — в середине 30-х годов XX века фирмой «Дюпон» был разработан и освоен промышленный способ получения полиамида-6.

Полиамиды-6, -66, -610 относятся к полукристалическим термопластам конструкционного назначения.

Первые полиамиды получали конденсацией двухосновных кислот с диаминами и характеризовали по числу атомов углерода в родительских соединениях.

Основные типы полиамидов

На мировых ранках полиамида и на российском, в частности, представлены следующие основные типы полиамидов: полиамид — 6, полиамид — 66, полиамид — 610, полиамид — 12, полиамид — 11.

Также широкое распространение получили различные композиции на основе полиамида — 6, литьевые сополимеры полиамида.

Во вторичной переработке наибольшей популярностью пользуется полиамид 6-12 (вторичный), 6-21 (вторичный).

Наиболее широко в мире и в России представлена группа полиамидов ПА-6.